Mądra Produkcja Werbel Bufor Lina

Sprawna i mądra produkcja to kręgosłup każdej firmy produkcyjnej. I co ważne nie piszemy tu „optymalna produkcja”. Bo optymalna produkcja to w rozumieniu większości menadżerów optymalnie zarządzana wewnętrznie produkcja – a zatem optimum lokalne. Ale to niekoniecznie oznacza optimum dla całej organizacji – tzn. optimum globalne. Różnica choć może wydawać się, że pozorna jest kluczowa w myśleniu Teorii Ograniczeń (TOC). Jeżeli przyjmiemy, że w korzystny asortyment z punktu widzenia pozycji na rynku i dużej sprzedaży wynosi np. 1000 indeksów – to niemal każdy menadżer produkcji w dążeniu do „optymalnej produkcji” będzie wnioskował o zmniejszenie asortymentu do np 500 indeksów – co może skutkować poważnymi spadkami w sprzedaży. Dlatego nie powinniśmy dążyć do „optymalnej produkcji” lecz raczej do „mądrej produkcji”.

Objawy Tradycyjnego Zarządzania Produkcją

Wiele organizacji chcąc usprawnić planowanie produkcji kupuje stosunkowo drogie rozwiązania IT i tworzy ogromną ilość zbędnej biurokracji. Mimo wszystko w większości firm w Polsce proces planowania produkcji odbywa się w sposób delikatnie rzecz ujmując nieoptymalny. Potwierdzają to między innymi:

- Długie terminy realizacji zamówień (i ciągła presja na ich wydłużanie ze strony produkcji).

- Ogromna ilość produkcji w toku (całe stosy widoczne na produkcji).

- Niejasne i zmienne priorytety na produkcji.

- Częste szukanie materiałów / półproduktów/ części na produkcji.

- Tzw. zjawisko wędrujących wąskich gardeł (objawiające się częstymi zmianami miejsca najbardziej obciążonego).

- Chaos na produkcji.

- Konieczność częstych i czasochłonnych interwencji kierownictwa produkcji.

- Niezadowalająca wydajność maszyn i ludzi.

- Niski wskaźnik zamówień dostarczonych terminowo (OTIF – ang. On Time In Full).

- Prawo Murphiego, które mówi, że jak coś może pójść źle to na pewno się wydarzy i to w najmniej odpowiednim momencie, ma ogromny wpływ na środowisko produkcyjne.

JIT Czyli jakaś opcja w Zarządzaniu Produkcją

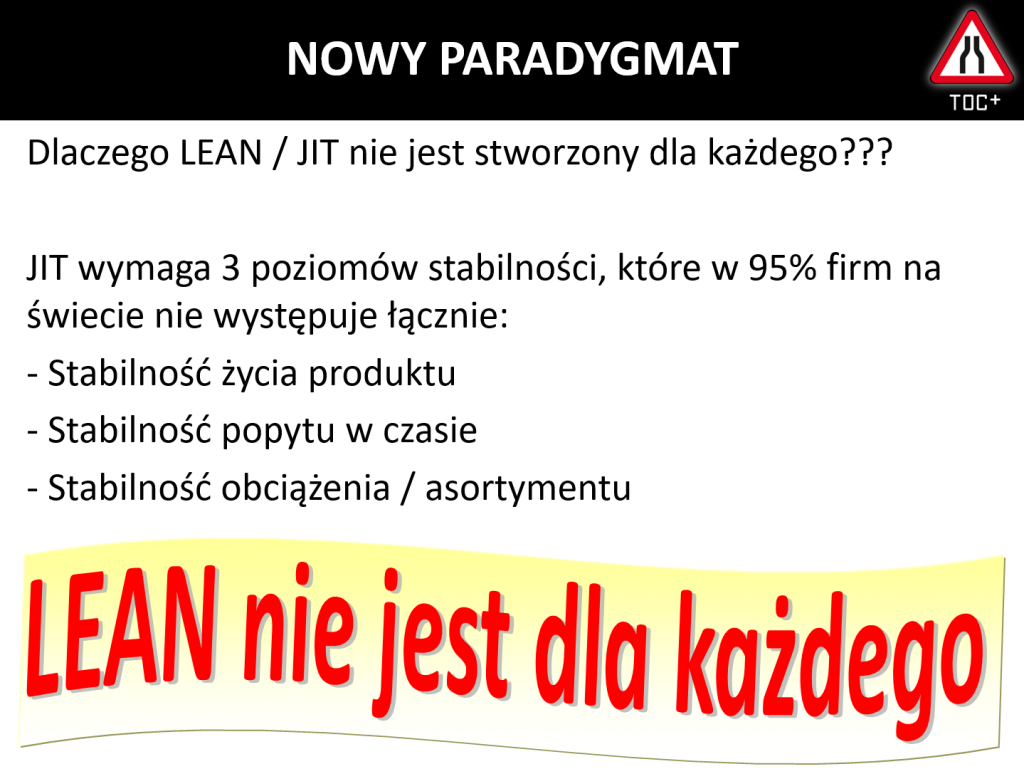

Produkcja na czas (JIT – Ang. Just In Time) to koncepcja wprowadzona w ramach „Szczupłego Wytwarzania” (ang. LEAN MANUFACTURING) jest zdecydowanie krokiem w dobrą stronę. W tej koncepcji idealna fabryka powinna pracować wg stałego czasu taktu (Ang. Takt Time), tzn. tak, że poszczególne etapy / czynności produkcji powinny zajmować stałą ilość czasu – tzw. czas taktu. Ponadto taka fabryka powinna funkcjonować przy minimalnej wielkości produkcji w toku (WIP – ang. Work in Progress) wg koncepcji przepływu jednej sztuki (Ang. One Piece Flow). W efekcie co takt sztuka nad którą pracujemy powinna być przekazana do kolejnego stanowiska do dalszej obróbki. W niektórych typach produkcji JIT daje nawet świetne wyniki, ale w praktyce ma kilka fundamentalnych wad, które powodują, że nie nadaje się dla każdej organizacji:

- Jego wdrożenie jest bardzo czasochłonne (wg autora metodologii Taichi Ohno – 9 miesięcy dla jednej linii produkcyjnej).

- Nie uwzględnia ryzyka zdarzeń nieprzewidywalnych (Prawo Murphy’ego) co powoduje straty przerobu.

- Jest stosunkowo niedopasowane do produkcji bardzo zmiennej i takiej gdzie nie ma duższych serii.

- Wymaga 3 poziomów stabilności, które nie występują w 95% przedsiębiorstw, o czym pisał Goldratt w słynnym artykule „Stojąc na Ramionach Olbrzymów” (ang. Standing on The Sholders of Giants).

Uproszczony Werbel Bufor Lina (WBR) – Lepsza alternatywa w Zarządzaniu Produkcją

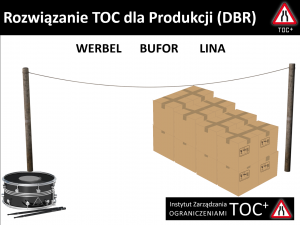

Werbel Bufor Lina (DBR – Ang. Drum Buffer Rope) to rozwiązanie wprowadzone przez Dr. Eliyahu M. Goldratt – twórcę Teorii Ograniczeń (TOC), w książce „Cel” (Ang. The Goal). Werbel Bufor Lina powstał, w odpowiedzi na dużo większą zmienność i niestabilność produkcji w porównaniu z Toyotą, która była źródłem inspiracji to powstania Lean Manufacturing. W praktyce dziś stosuje się Uproszczony Werbel Bufor Lina (S-DBR – Ang. Simplified Drum Buffer Rope) ma szereg zalet w tym między innymi:

- Jest możliwy do wdrożenia na przestrzeni dni / tygodni.

- Systemowo uwzględnia ryzyko zakłóceń na produkcji, które występują nieustannie (Prawo Murphy’ego).

- Znakomicie wspiera środowiska produkcyjne zarówno oparte na produkcji seryjnej jak i na produkcji jednostkowej.

- Obniża wartość produkcji w toku (WIP – ang. Work In Progress) o 50%.

- Znacząco skraca termin produkcji (często o 50%).

- Zapewnia terminowość realizacji produkcji na poziomie 99%.

- Systemowo łączy priorytety produkcji na magazyn (MTS – ang. Make To Stock) oraz produkcji na zamówienie (MTO – ang. Make To Order)

- Doskonale wspiera realizację ekspresowych zamówień.

- Pozwala przewidywać z wyprzedzeniem braki mocy produkcyjnych.

- Pozwala utrzymać wąskie gardło w z góry założonym miejscu (tzn. przeciwdziała zjawisku wędrującego wąskiego gardła).

- Uwalnia typowo ok. 20-30% wolnych mocy produkcyjnych

Wąskie Gardła a Zarządzanie Produkcją

W myśleniu wg Teorii Ograniczeń (TOC) jest oczywiście zarządzanie Ograniczeniami lub tzw. Wąskimi Gardłami (ang. Bottleneck). Idea jest taka, że zawsze jest jeden zasób / maszyna, który ma najmniejsze moce produkcyjne. O ile zasób ten jednocześnie ma moce niewystarczające na zaspokojenie popytu rynkowego to nazywamy je wąskim gardłem. Od tej myśli zaczęła się koncepcja tworzona przez Goldratt’a. Później wraz z rozwojem TOC (Teorii Ograniczeń) poza środowisko produkcyjne, bardziej popularne stało się pojęcie „ograniczenia” (ang. Constraint), które bardziej pasowało do innych środowisk niż produkcja. Ale na produkcji wciąż najczęściej używamy pojęcie „Wąskie Gardło”. Usprawnianie produkcji w oparciu o proces POOGI polega właśnie na systemowym eliminowaniu lub / i zarządzaniu wąskimi gardłami.

Porównanie Tradycyjnego Planowania Produkcji, JIT / LEAN oraz DBR (Werbel Bufor Lina)

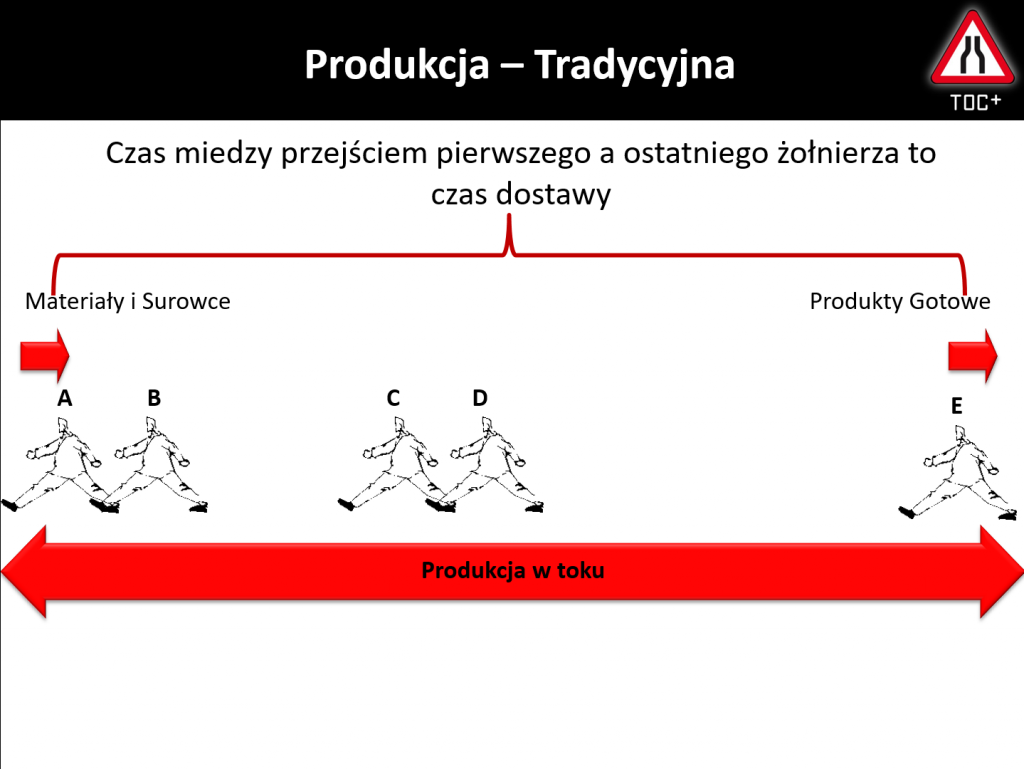

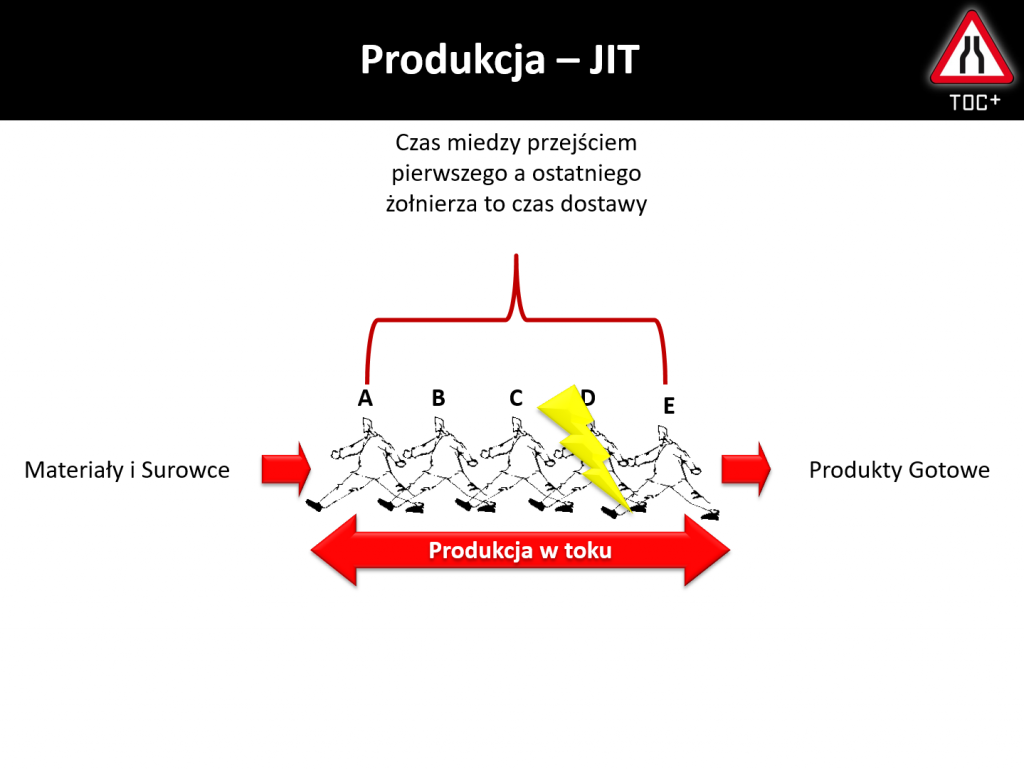

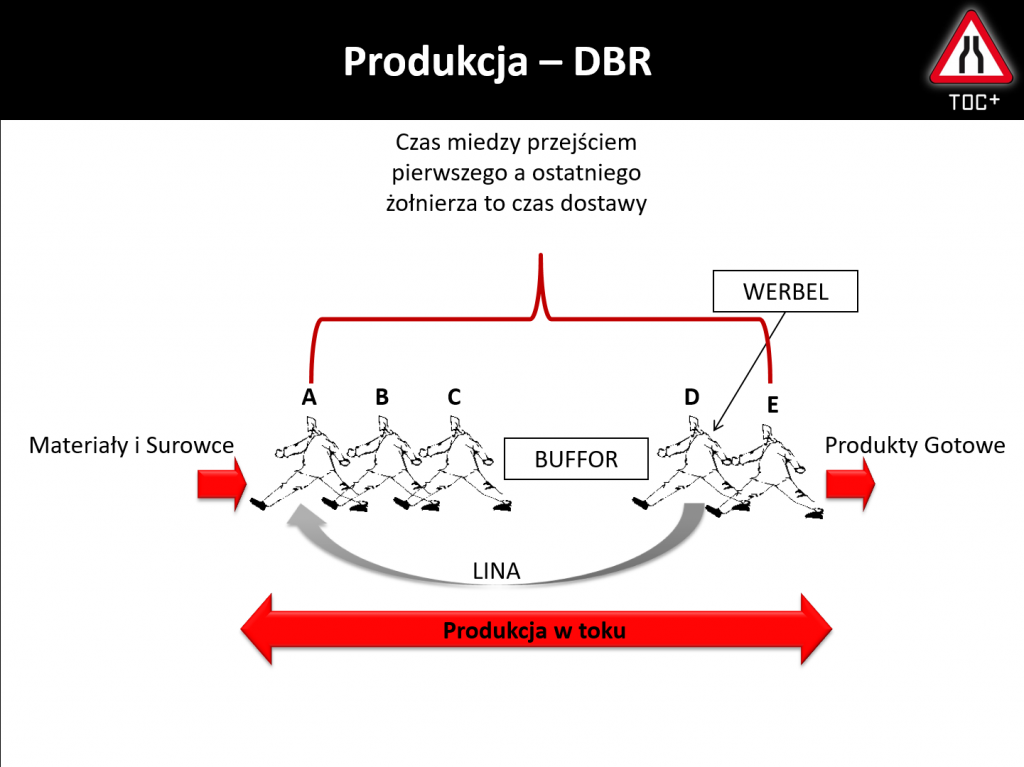

Angielska książka The Race napisana przez Eli’ego Goldratt’a przytacza świetny przykład ze świata produkcji. Zakładając, że szereg 5 maszyn obrabia kolejną dany materiał aby powstał produkt gotowy. Oczywiście w zależności od specyfiki produkcje różne maszyny mają różne wydajności – ale zawsze jedna z nich ma najbardziej ograniczone moce i jest tzw. wąskim gardłem. W tym przykładzie występują następujące założenia:

- Żołnierz = Każda z maszyn,

- Oddział Żołnierzy = Cała grupa maszyn,

- Cel żołnierzy to przejście pewnego odcinku jak najszybciej = Celem maszyn jest wyprodukować jak najszybciej,

- Czas między przejściem pierwszego a ostatniego żołnierza = Czas produkcji,

- Przestrzeń między pierwszym a ostatnim żołnierzem = Produkcja w toku.

Standardem tradycyjnej produkcji jest: produkujmy ile się da bo maszyny muszą pracować a wydajności powinna być maksymalna. Praca powinna iść. W przykładzie żołnierze idą najszybciej jak tylko potrafią. Można by rzec – rzec rewelacja. Czyżby? Żołnierze (maszyny) nie są równe – jeden żołnierz idzie wolniej, inny szybciej – i to jeszcze się zmienia w zależności od terenu (asortymentu produkcji). Bardzo szybko okazuje się że najwolniejszy żołnierz zostaje daleko z tyłu, gdy najszybszy jest już na końcu trasy zaplanowanej na dany dzień (zrealizował produkcję dzienną). Powstaje więc bardzo duża przestrzeń między pierwszym a ostatnim żołnierzem (produkcja w toku) oraz wydłuża się czas od przejścia pierwszego do przejścia ostatniego (czas dostawy).

LEAN preferuje inne podejście – JIT (Ang. Just In Time). Odnosząc się do przykładu z żołnierzami, LEAN związałby wszystkich żołnierzy liną w odległości 1m od siebie nawzajem (tzn. wymuszając aby każdy szedł tuż za poprzednim w minimalnej odległości). W naszym przykładzie odległość od pierwszego do ostatniego żołnierza jest krótka i stała (czas produkcji jest ściśle określony) i występuje mała przestrzeń między żołnierzami (produkcja w toku). Co jednak się stanie gdy wydarzy się coś nieprzewidywalnego? Na przykład, żołnierzowi upadnie broń, lub rozwiążą się buty (awaria jednej maszyny, nieobecność operatora)? Wtedy cały szereg musi się zatrzymać by ten jeden żołnierz mógł podnieść broń/zawiązać buty (usunięcie problemu) i w efekcie cały oddział żołnierzy dojdzie do celu później w tym oczywiście najwolniejszy żołnierz (produkcja będzie mniejsza i opóźniona). Tu prawo Murphy’ego będzie miało wymierne skutki finansowe – bo jak mówił Goldratt – godzina stracona na wąskim gardle jest godziną stracona dla całej fabryki.

Podejście Werbel Bufor Lina (DBR) uwzględnia systemowo czynnik ryzyka. Ma przy tym świadomość, że wszyscy żołnierze poza najwolniejszym mają pewien zapas i mogą iść szybciej (szybciej produkować). Dlatego czasowe zwolnienie czy nawet zatrzymanie każdego żołnierza (maszyny) poza najwolniejszym jest nieistotne bo ten żołnierz będzie mógł nadgonić (maszyna będzie mogła podgonić opóźnienia produkcyjne). Jedynym żołnierzem, który należy szczególnie chronić jest najwolniejszy (wąskie gardło) dla tego przed nim należy zostawić pewną przestrzeń (bufor), aby nigdy opóźnienia żołnierzy idących przed nim nie zmusiły go do zwolnienia. Jednocześnie nie chcemy, aby ta przestrzeń rosła bez kontroli (aby produkcja w toku rosła bez kontroli). Dlatego wiążemy liną pierwszego żołnierza liną do najwolniejszego, a lina powinna być tak długa, aby zmieścili się między nimi np. drugi i trzeci żołnierz oraz aby została pewna rozsądna przestrzeń (bufor) przed czwartym żołnierzem (wąskim gardłem). Tak chronimy najwolniejszego żołnierza (wąskie gardło), czyli swoje największe ograniczenie. Wtedy o ile np. naszemu pierwszemu żołnierzowi broń upadnie to może się on zatrzymać, podnieść i ruszyć zanim najwolniejszy żołnierz będzie musiał stanąć bo przed sobą przestrzeń (bufor). Naturalnie każdy z pierwszych trzech żołnierzy jest szybszy od najwolniejszego czwartego żołnierza i dość szybko nadrobią stracony czas i oddalą się od niego na długość liny odbudowując przestrzeń między nimi (bufor). Dzięki temu każda sytuacja nieprzewidywalnego wypadku, o ile nie dotyczy najwolniejszego żołnierza i nie trwa zbyt długo (dłużej niż bufor), nie ma negatywnego wpływu na przerób. Oczywiście przerób może zostać utracony w sytuacji gdy najwolniejszy żołnierz (wąskie gardło) np. upuści broń. Dlatego cała koncentracja działań usprawniających powinna być na tym aby ten najwolniejszy żołnierz (wąskie gardło) nie mógł mieć problemów np. poprzez buty na rzepy, które się nie rozwiązują oraz broń przypięta na stałe, aby nie mogła upaść. Pamiętać należy, że wynik firmy nie zależy jednakowo od maksymalnej prędkości chodu wszystkich lecz od wysokiego chodu najwolniejszego żołnierza (wąskie gardło).

DBR (Werbel Bufor Lina) jest najbardziej systemowym podejściem do zarządzania produkcją, gdyż uwzględnia ryzyko, że maszyny ulegają awariom, że występują nieplanowane przerwy w produkcji, że pracownicy czasem nie docierają do pracy, że czasem dostawcy nie dotrą na czas. Zawsze jesteśmy więc przygotowani mając pewien zapas (bufor). Dlatego o chcecie mieć przejrzysty i sprawny system produkcji to TOC (Teoria Ograniczeń) oraz Werbel Bufor Lina (DBR) są najlepszą opcją.

Rekomendacja TOC+:

- TOC+ Production & Services – Zaawansowane Warsztaty z zarządzania produkcją, dostarczaniem usług i innymi operacjami wg TOC (Teoria Ograniczeń)