(Czyli 1Beat Polska / Poland)

Spis treści:

- Dwa największe problemy w zarządzaniu zapasami i ich rozwiązanie

- Wiele wyzwań – jedno rozwiązanie

- Ogólnie o 1BEAT

- Moduły Funkcjonalne 1BEAT

- Średnie wyniki Wdrożenia TOC i przykładowe firmy stosujące 1Beat

- TOC dla dystrybucji – ocena przydatności i rozwiązać dynamicznego zarządzania buforami DBM

Jest wiele powodów dlaczego warto zakwestionować dotychczasowy mechanizm dystrybucji, zarządzania zapasami i zaopatrzeniem. 3 najważniejsze z nich to:

- Aby nastąpiła optymalizacja magazynu,

- Aby Wzorcowa dostępność towarów była zapewniona,

- Aby umożliwić systemowe obniżenie zapasów!

Dynamiczne Zarządzanie Buforami i rozwiązanie TOC dla dystrybucji są warte zgłębienia – więcej poniżej:

- Dwa największe problemy w zarządzaniu zapasami i ich rozwiązanie

- Wiele wyzwań – jedno rozwiązanie

- Ogólnie o 1BEAT

- Moduły funkcjonalne 1BEAT

- Średnie wyniki Wdrożenia TOC i przykładowe firmy stosujące 1Beat

- Następny krok to ocenić przydatność 1Beat i rozwiązań Dynamicznego Zarządzania Buforami DBM (TOC dla dystrybucji)

1. Dwa największe problemy w zarządzaniu zapasami i ich rozwiązanie

Kiedy rozmawiamy z osobami odpowiedzialnymi za to, żeby na półkach w sklepie nie zabrakło towaru, to narzekają oni na zbyt małe zapasy. Kiedy jednak zapytamy osoby odpowiedzialne za finanse firmy to będą one narzekać na zbyt duże i słabo rotujące zapasy. Która strona ma rację? Zaskoczeniem jest fakt, iż obie.

Jak to możliwe, żeby jednocześnie brakowało towaru w sklepie i było go za dużo? Kluczem do zrozumienia tego paradoksu jest poznanie faktów odnośnie tego, jakich towarów brakuje, a jakich jest za dużo. Sklepy ciągle borykają się z brakami najlepiej się sprzedających towarów, a mają nadmiar tych co sprzedają się najsłabiej. Jest to poważny problem, bo należy zrozumieć, że firmy handlowe mają poważny problem z brakiem wystarczającej ilości gotówki, aby się odpowiednio zatowarować. Z drugiej strony brak odpowiedniej dostępności bestsellerów powoduje, iż sprzedaż w sklepach nie jest tak duża, jak mogłaby potencjalnie być!

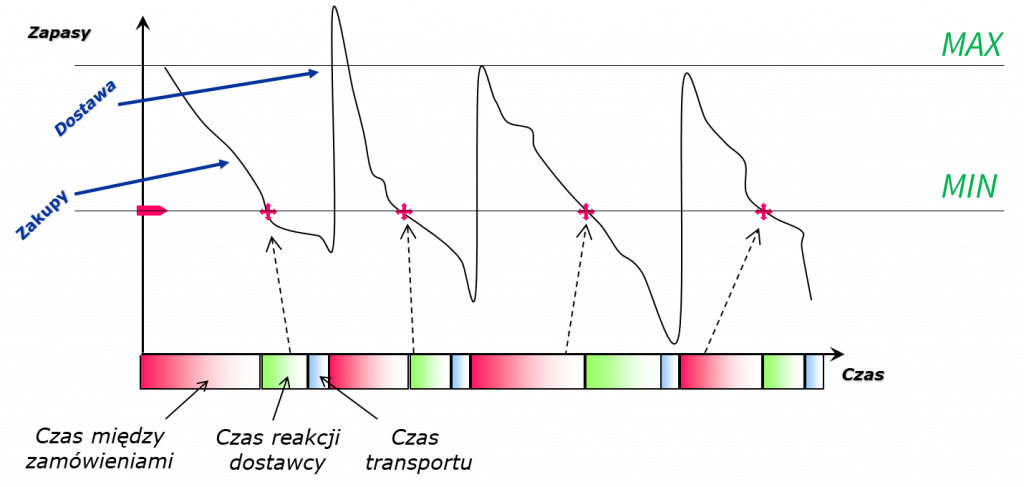

W zdecydowanej większości firm zaopatrzenie opiera się o tzw. system min-max. Polega on na ustaleniu dwóch wartości: max – nie powinniśmy przekraczać tej ilości danego indeksu w sklepie oraz min – po spadku ilości danego indeksu poniżej tej wartości towar jest zamawiany na stan – zwykle w takiej ilości, żeby ogólnie ilość na stanie nie przekroczyła wielkości „max”.

Wygląda to mniej więcej tak:

Powyższy system jest dość prosty może być w pełni zautomatyzowany. Ma jednak kilka wad. Dwie największe są takie:

- Zbyt wysoka ilość towaru na stanie (licząc średnią w czasie i uwzględniając duże ilości w transporcie).

- Zbyt duże ryzyko braków.

Mamy tu do czynienia z pewnym paradoksem – mamy wysokie stany magazynowe, a nie zapewnia nam to doskonałej dostępności towarów na półkach. Możemy jeszcze zwiększyć wartość „MIN”, żeby częściej zamawiać, ale od logistyków usłyszymy, że w ten sposób mamy nieekonomiczny transport.

Rozwiązaniem jest kompletna zmiana podejścia i złamanie paru paradygmatów. Paradygmatem nazywamy utarty, mocno zakorzeniony sposób myślenia i postępowania. Być może słyszałeś kiedyś żart: „Jeżeli wszyscy twierdzą, że czegoś się nie da zrobić to należy znaleźć kogoś, kto tego nie wie i on to zrobi.” Przełamywanie paradygmatów jest trudne, ale dzięki temu można osiągnąć przełomowe rezultaty.

Pierwszym paradygmatem, który chcemy przełamać będzie przekonanie, że nie da się jednocześnie mieć mało / mniej produktów na stanie w punkcie sprzedaży (POS – z ang. Point of Sale) i jednocześnie zapewnić dobrej dostępności produktów (czyli, żeby ich nie brakowało).

Popatrzmy na to z punktu widzenia kierownika takiego punktu. Wie on, że dostawy do niego przybywają, dajmy na to, raz w tygodniu. Musi zapewnić dostępność wszystkich towarów, których mogłoby braknąć zanim będzie następna dostawa. Sprawdza zatem, które z produktów mają stan równy lub mniejszy niż założone MIN i zamawia w ilości, która spowoduje, że nie zostanie przekroczone MAX. Musi przy tym uwzględnić dodatkowo dwa parametry: Minimalna wielkość partii wysyłkowej i krotność każdej następnej partii. W przypadku branży modowej problemem jest także konieczność zapewnienie dostępności całej tzw. rozmiarówki.

Zarządzanie zapasami jest bardzo trudne. Jest też tak, bo prognozy odnośnie sprzedaży są…, jakby to określić, żeby nie przeklinać? Sprawdzalność prognoz sprzedaży na poziomie pojedynczego punktu sprzedaży jest bardzo słaba. Jednocześnie jest dość dobra w tzw. punkcie agregacji. Aby to zrozumieć wyobraźmy sobie przykładowy schemat zaopatrzenia sklepów: mamy 800 sklepów ułożonych w 8 regiony, każdy z nich jest zaopatrywany z innego magazynu regionalnego oraz magazyn centralny zaopatrujący magazyny regionalne. A jak wygląda przewidywalność prognoz:

- SKLEP

Prognoza sprzedaży poszczególnego indeksu w danym sklepie jest beznadziejnie słaba. Np. średnia prognozowana sprzedaż 10 wafelków na sklep może danego konkretnego dnia przełożyć się na realną sprzedaż zerowa lub wynieść nawet 40 szt. (gdy ktoś kupi całe opakowanie zbiorcze) (wahania o nawet 300% od prognozy). - MAGAZYN REGIONALNY

Jednocześnie na poziomie magazynu regionalnego jest już o rząd wielkości kilkunastu razy lepsza. Np. średnia prognozowana dzienna sprzedaż 1000 wafelków na region (100 x 10 szt.) może danego konkretnego dnia przełożyć się na realną sprzedaż od 600 szt. do 1400 szt. (bo różne odchylenia poszczególnych sklepów się równoważą) (wahania o 40% od prognozy)

- MAGAZYN CENTRALNY / FABRYCZNY

Z kolei na poziomie magazynu centralnego jest jeszcze lepsza niż w każdym z magazynów regionalnych. Np. średnia prognozowana dzienna sprzedaż 8000 wafelków ogółem (8 x 1000 szt.) może danego konkretnego dnia przełożyć się na realną sprzedaż od 6800 szt. do 9200 szt. (bo różne odchylenia poszczególnych regionów się równoważą) (wahania o 15% od prognozy)

Dlatego największe zapasy powinniśmy utrzymywać w magazynie centralnym, następnie w regionalnych, a w POS (ang. Point of Sale) powinno być towaru na tyle, żeby go nie brakło w trybie normalnej sprzedaży, w czasie kiedy będziemy go uzupełniać z magazynu regionalnego.

Nasz nowy paradygmat mówi, iż da się jednocześnie zapewnić obniżanie zapasów i zwiększyć ich dostępność w punkcie sprzedaży.

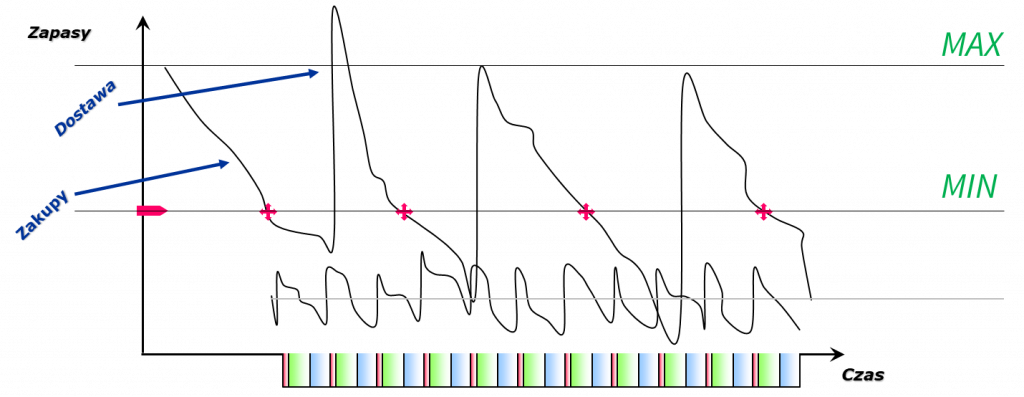

Musimy tylko zamawiać towar tak często jak on się sprzedaje i tyle ile się właśnie sprzedało. Na stanie w POS potrzebujemy trzymać tylko tyle, żeby zapewnić dostępność danego indeksu towarowego w takiej ilość jaka wystarcza na około dwukrotność czasu dostawy. Na naszym wykresie wygląda to tak:

Dolna linii obrazuje wielkość zapasów danego indeksu w konkretnym sklepie według nowego paradygmatu. Jak widać z powyższego wykresu drastyczniej zmianie uległa częstotliwość uzupełniania zapasów, ale też ilość towaru w sklepie. Dzięki temu możemy zmniejszyć ilość towarów w sieci dystrybucyjnej.

Tu warto zauważyć, że problem ze zbyt wysokimi stanami zapasów i brakiem dostępności dotykają innych produktów! Te indeksy, których brakuje to zwykle są bestsellerami, a te których jest nadmiar to są produkty słabo rotujące. W przypadku pojedynczego POS’u ze stosunkowo niewielką ilością indeksów na półkach, być może udałoby się zarządzać tym ręcznie. Choć, czy na pewno chcemy tracić na to pół życia?

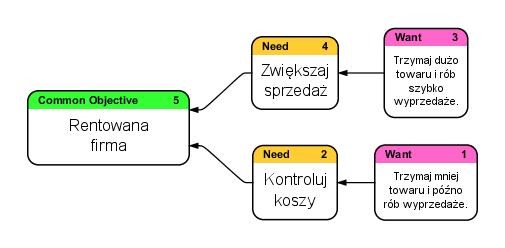

Rozpiszmy sobie konflikt, który pozwoli nam zrozumieć, dlaczego jest to tak trudno jest osiągnąć tu optimum. Konflikt ten należy czytać następująco: Aby była „Rentowna firma” chcemy „Zwiększać sprzedaż”. Aby „Zwiększać sprzedaż” potrzebujemy „Trzymać dużo towaru i robić szybko wyprzedaże.” Z drugiej strony: Aby była „Rentowana firma” chcemy „Kontrolować koszty”. Aby „Kontrolować koszty” potrzebujemy „Trzymać mniej towaru i późno robić wyprzedaże.” Nie da się jednocześnie trzymać mało towaru na stanie i dużo oraz robić szybko i późno wyprzedaże.

Firmy podejmują jakiś kompromis. Często zależny od tego, kto głośniej krzyczy w firmie; czy jest to dyrektor handlowy, czy finansowy. Rozwiązanie tego konfliktu całkowicie zaprzecza temu co obserwujemy w firmach. Należy zauważyć, że tylko część towaru może być określona mianem „bestseller”. Co ciekawe, to najczęściej tego typu towarów brakuje w sklepach! Te towary, które sprzedają się słabo zazwyczaj są dostępne bez problemów… To one powodują, że musimy robić wyprzedaże!

Skoro tak, to trzymajmy w sklepie niewielki zapas, tylko 2 razy tyle ile się przewidujemy, że sprzedaje w okresie do najbliższej dostawy z magazynu! Ponadto systematycznie dostarczajmy to co się sprzedaje, a to co się nie sprzedaje – szybko wyprzedajmy lub cofnijmy do magazynu. Cofniecie do magazynu ma sens wtedy, kiedy ten sam towar jest bestsellerem w innym sklepie, co się często zdarza. Dodatkowo, kiedy zauważymy, że jakiś towar słabiej się sprzedaje to obniżamy jego cenę, tak aby go sprzedać.

Pewnie czytając powyższe słowa jesteś zdziwiony, że to co napisałem nie jest powszechną praktyką we wszystkich firmach. Bo, możesz mi wierzyć, nie jest! Nie jest tak dlatego, że firmy koncentrują się na optymalizacji lokalnej. Np. szukają jak najniższego kosztu dostawy towaru do sklepu i wysyłają rzadko, ale duże ilości. Robią to dlatego, że chcą uzyskać jak najniższy koszt dostawy liczony na jednostkę towaru (np. kg, czy sztukę.) Powoduje to, że bestsellerów często brakuje, bo „Czekamy na dostawę”.

To błąd. Firmy znacznie więcej tracą z powodu utraconej sprzedaży niż na powiększeniu kosztów wysyłek. Jednak utraty sprzedaży w wyniku braku towaru praktycznie nikt nie liczy. Naprawdę! Wiesz, dlaczego? Bo nikt nie wie, jak to liczyć. W praktycy trzeba by kazać sprzedawcą notować, o co pytają klienci i tego towaru nie ma. Oczywiście nie możemy zakładać, że jak klienci pytają to na pewno kupią. Niemniej jednak, jak pytają i nie ma to na pewno nie kupią! Być może zamówią, ale to mało prawdopodobne. Raczej kupią w innym sklepie lub zamówią przez Internet. Dlatego firmy koncentrują się na zmniejszaniu kosztów transportu. To jest dużo łatwiej wyliczyć. Druga, równie ważna przyczyna to brak narzędzi analitycznych, które umożliwiałyby zarządzanie pojedynczym indeksem na w konkretnym sklepie.

I tu pojawia się Onebeat / 1Beat!

Onebeat potrafi zarządzać pojedynczymi indekso-lokalizacjami, czyli konkretnym towarem w konkretnym sklepie. Robi to automatycznie dopasowując wielkość bufora (ilości towaru, który powinien być przechowywany w sklepie) dla każdej indekso-lokalizacji, w zależności od tego jak dany towar się sprzedaje i ile czasu zajmuje jego dostawa.

Jego celem jest jednoczesna ochrona sprzedaży (poprzez dostępność produktów) i obniżenie zapasów.

Robi to poprzez ciągła analizę tego co się sprzedaje – dopasowanie wielkości bufora indekso-lokalizacji, oraz ciągły monitoring wysyłek towaru. Co najważniejsze potrafi to robić w sposób automatyczny! Ponadto Onebeat potrafi pokazać nam, ile tracimy na braku towarów na stanie! Zresztą raporty to jedna z mocniejszych stron tego systemu, a jeżeli jakiego raportu brakuje to nie problemu go dorobić.

Jego wadą jest zwiększenie kosztów organizacji wysyłek – wysyłki są mniejsze i częstsze. Wzrost tych kosztów jest jednak zdecydowanie mniejszy niż jego wpływ na wzrost sprzedaży (towar, który jest dostępny w sklepie sprzedaje się znacznie lepiej!) oraz zmniejszenie wielkości zapasów w całym łańcuchu dostaw. Tu warto podkreślić, że w magazynie centralnym (a także, jeżeli są, w magazynach regionalnych) ilość towaru może wzrosnąć. Jednak w całym łańcuchu dostaw towaru jest mniej, przy większej dostępności.

Podstawowym narzędziem jakim posługuje się Onebeat jest „Bufor”. Bufor to odpowiednik „Min-Max”. Różni się tym, że jest podzielony na 3 strefy oraz jego wartość jest sygnalizowana jednym z 5 kolorów. Tak, jak już wspomnieliśmy, jego wielkość określamy na około dwukrotną ilość jak się zwykle sprzedaje w ciągu dostawy. Taka wielkość określana jest jako „Wielkość bufora” i ma wartość 100%.

Jeżeli poziom napełnienia bufora wynosi więcej niż 0% a 33% to jego kolor jest „czerwony”. Kiedy stanowi 34% do 66% to jest on „żółty”. Od 67% do 100% jest on „zielony”. Ponadto mamy jeszcze dwa kolory: „czarny”, który odpowiada wartości 0%, czyli brakowi na stanie oraz „turkusowy”, który występuje wtedy, gdy ilość towaru na stanie jest większa niż 100%.

Onebeat zarządza wielkością każdego bufora (czyli inaczej każdej indekso-lokalizacji). Bufor może się zwiększać, jeżeli np. rośnie sprzedaż albo mamy problem z dostawcą i czas dostawy się wydłuża. Może też się zmniejszać, jeśli sprzedaż spada lub dostawca jest w stanie nam dostarczaj szybciej.

Każdego dnia system generuje rekomendacje uzupełnienia towaru w konkretnych punktach sprzedaży oraz rekomendacje zmiany wielkości buforów. Te dwie rekomendacje to podstawowa funkcjonalność systemu i mogą one działać w pełni automatycznie! Oznacza to, że zarządzanie ogromną ilością indekso-lokalizacji może być w pełni zautomatyzowane. Wyobraźmy sobie, że nasza sieć liczy w sumie 98 punktów sprzedaży. W każdym z punktów sprzedaży jest średnio 10 000 indeksów. Mamy jeszcze magazyn centralny, gdzie trzymamy 20 000 indeksów. W sumie każdego dnia potrzebujemy zatem zarządzać 1 000 000 (słownie: jeden milion!) indekso-lokalizacji!

Automatyzacja – codzienna płynna zmiana wielkości buforów oraz przygotowanie rekomendacji uzupełnień to nie jedyne możliwości systemu Onebeat! Do dyspozycji mamy zarządzanie cyklem życia produktów, przesyłanie towarów między sklepami, zamawianiem towarów od dostawców, alokacją towarów tam, gdzie są najbardziej potrzebne (w przypadku braku na magazynie centralnym wystarczającej ilość, aby zapewnić dystrybucję do wszystkich punktów sprzedaży), czy wreszcie zarządzanie promocjami i sezonowością! Branża modowa ma do dyspozycji również zarządzanie rozmiarami oraz grupami wystawienniczymi. Wszystko to da się zautomatyzować, a nadzór odbywa się tylko w bardzo szczególnych przypadkach.

Strona techniczna Onebeat / 1Beat

Onebeat jest oddzielnym systemem bazodanowym, który codziennie jest zasilany bieżącymi danym (z systemu klasy ERP) o wielkości zapasów oraz bieżącej sprzedaży. W wyniku przetworzenia powstają bieżące rekomendacje uzupełnienia zapasów w poszczególnych rekomendacjach oraz rekomendacje zmiany wielkości buforów, które są importowane do systemu klasy ERP. Większość pracy można wykonać za pomocą aplikacji serwerowych lub, co znacznie wygodniejsze, za pomocą aplikacji przeglądarkowej. Minimalne wymagania sprzętowe i softwarowe są niewielkie.WIELE

2. WIELE WYZWAŃ – JEDNO ROZWIĄZANIE

-> Zaopatrzenie -> Produkcja -> Dystrybucja -> Detal

w tym: Głębokość półki, Asortyment, Planogram, Cykl Życia Produktu

Wykorzystaj Doświadczenie 1BEAT

Wyniki w Ciągu 3 Miesięcy!

| 1BEAT Integruje cały łańcuch wartości: Mniejsze Zapasy i Większa Sprzedaży i Rotacja!!! |

Dla DETALU to 6 Rozwiązań w jednym systemie 1BEAT Wdrożenie 5x Tańsze i 3x Krótsze!!! |

|---|

3. Ogólnie o 1BEAT

Obsługujemy cały łańcuch tworzenia wartości i dystrybucji w tym: Zaopatrzenie, Produkcję, Dystrybucję, Detal i Biznes Inteligence.

|

|

|---|---|

|

|

|

W ramach detalu obsługujemy w szczególności: Głębokość półki, Szerokość półki (Asortyment i Planogram), Promocje i Sezonowość oraz Cykl Życia Produktu.

|

|

|

|

|---|

O 1BEAT

Jesteśmy firmą, która należy do GOLDRATT GROUP. Sama firma została stworzona przez Amir’a Schragenheim, twórcy rozwiązania wirtualnych buforów przy wsparciu twórcy TOC (ang. Theory of constraints) Eliyahu M. Goldratt. Od początku celem firmy było stworzenie najlepszej na świecie aplikacji wspierającej wdrożenia TOC w obszarze produkcji i dystrybucji. Firma ma siedzibę w Izraelu, ponad 100 klientów na całym świecie, z pośród, których wielu to liderzy na swoich lokalnych rynkach. Więcej można przeczytać tu:

Software 1Beat

1Beat jest najlepszą i najbardziej zaawansowaną na świecie technologię wspierającą wdrożenia TOC w obszarze zaopatrzenia, produkcji, dystrybucji i przede wszystkim detalu. Rozwiązania informatyczne są rozwijane pod dyktando praktycznych doświadczeń siostrzanej firmy doradczej Goldratt Consulting (największa firma doradcza TOC na świecie) i tworzą niepowtarzalny ekosystem łańcucha wartości.

Nasze rozwiązania są wdrażane w średnich i dużych firmach oraz w korporacjach mimo już posiadanych licznych zaawansowanych rozwiązań informatycznych (ERP, APS, itd.). Jest tak gdyż 1BEAT jest koncepcyjnie stworzona aby dostarczać przedsiębiorstwom mierzalne korzyści biznesowe w rekordowo krótkim czasie.

DEKALOG 1Beat

- TOC – Nasze rozwiązania są oparte o przełomowe koncepcje Teorii ograniczeń Goldratt’a.

- ŁAŃCUCH WARTOŚCI – Zajmujemy się strategicznym zarządzaniem przepływu produktów od ZAOPATRZENIA, przez PRODUKCJĘ, przez DYSTRYBUCJĘ, aż po DETAL.

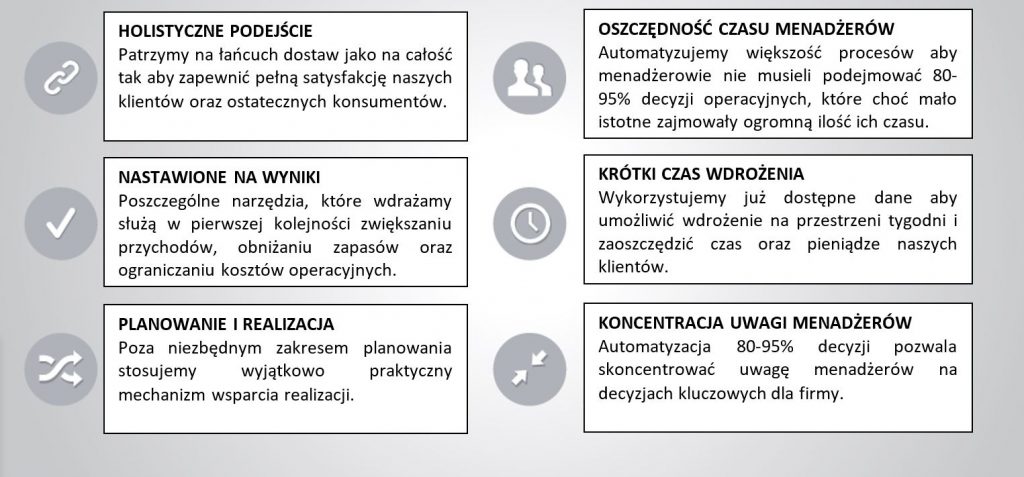

- HOLISTYCZNE PODEJŚCIE – Patrzymy na łańcuch dostaw jako na całość tak aby zapewnić pełną satysfakcję naszych klientów oraz ostatecznych konsumentów.

- NASTAWIONE NA WYNIKI – Poszczególne narzędzia, które wdrażamy służą w pierwszej kolejności zwiększaniu przychodów, i umożliwiają obniżanie zapasów oraz ograniczaniu kosztów operacyjnych. W praktyce poprawa działalności operacyjnej zazwyczaj przekłada się na lepszą dostępność produktów, obniżanie zapasów, wzrost sprzedaży oraz znaczącą poprawę rotacji zapasów.

- KRÓTKI CZAS WDROŻENIE – Wykorzystujemy już dostępne dane aby umożliwić wdrożenie na przestrzeni tygodni i zaoszczędzić czas oraz pieniądze naszych klientów. Wdrożenie przez nasz własny zespół 1Beat Polska też przyspiesza proces wdrożenia.

- OSZCZĘDNOŚĆ CZASU MENADŻERÓW – Automatyzujemy większość procesów, aby menadżerowie nie musieli już manualnie podejmować 80-95% decyzji operacyjnych, które choć mało istotne zajmowały dotąd ogromną ilość ich czasu.

- KONCENTRACJA UWAGI MENADŻERÓW – Automatyzacja 80-95% decyzji pozwala skoncentrować uwagę menadżerów na decyzjach kluczowych.

- PLANOWANIE I REALIZACJA – Poza niezbędnym zakresem planowania stosujemy wyjątkowo praktyczny mechanizm wsparcia realizacji.

- BEZ PROGNOZY – Co do zasady (są pewne wyjątki) nie wykorzystujemy prognoz lecz realną konsumpcję do bieżących decyzji i dzięki temu dużo lepiej zaspakajamy potrzeby rynkowe.

- KOMPLEKSOWA OBSŁUGA DETALU – W Detalu oddziałujemy systemowo: a) Dynamicznie zarządzamy poziomem zapasów dla każdego indeksu w sklepie – Optymalizacja Magazynu, b) Dynamicznie zarządzamy asortymentem w sklepie, c) Czujnie analizujemy i zarządzamy cyklem życia produktów w sieci.

4.Moduły Funkcjonalne 1BEAT:

ZAOPATRZENIE

Moduł ten służy do zabezpieczenia dostępności materiałów dla produkcji i towarów handlowych do sprzedaży. U źródła oczywiście leży mechanizm dbający o sprawne uzupełnianie zapasów. Kluczowy mechanizm logiczny oraz technologiczny, na którym się opiera ten moduł to DBM (ang. Dynamic Buffer Management), czyli Dynamiczne Zarządzanie Buforami (więcej w opisie „głębokość półki”). Mechanizm ten w trybie ciągłym dostosowuje poziom utrzymywanych zapasów do realnego zapotrzebowania przy czym czas reakcji na zmieniające się uwarunkowania rynkowe to kwestia dni. Oczywiści wspierane są również różne lokalizacje zapasów, zarządzanie zapasami u dostawców, a także synchronizację różnych podmiotów w ramach łańcucha zaopatrzenia. Kluczowe Korzyści to:

- Obniżanie Zapasów Materiałów/Towarów

- Większa Dostępność Materiałów /Towarów

- Synergia z Dostawcami

PRODUKCJA

Moduł ten służy do usprawnienia produkcji poprzez poprawę przepływu. Kluczowy mechanizm logiczny i technologiczny na którym oparty jest ten moduł to S-DBR (ang. Simplified Drum Buffer Rope), czyli Uproszczony Werbel Bufor Lina. Ten moduł zapewnia przejrzystość priorytetów na produkcji. Ponadto monitorowanie obciążenia wąskich gardeł pozwala z wyprzedzeniem przewidzieć sytuacje przeciążenia co pozwala im zapobiec. Jednocześnie sprzedaż może na przestrzeni kilku sekund uzyskać odpowiedź co do realnego terminu realizacji zlecenia. Kluczowe Korzyści to:

- Poprawa terminowości produkcji

- Uwolnienie mocy produkcyjnych

- Zwiększenie elastyczności produkcji

- Skrócenie czasu produkcji

- Obniżenie wartości produkcji w toku

DYSTRYBUCJA

Moduł ten koncentruje się na optymalizacji lokalizacji zapasów tak aby z jednej strony ograniczyć ich poziom do minimum przy zachowaniu niemalże perfekcyjnej dostępności. Ponownie sercem tego modułu jest DBM, czyli Dynamiczne Zarządzanie Buforami (więcej w opisie „głębokość półki”). To mechanizm, który dla każdego indeksu, dla każdej lokalizacji, codziennie sprawdza czy obecnie utrzymywany poziom zapasów jest odpowiedni, innymi słowy czy nie powinien być zwiększony lub zmniejszony. Dodatkowo wspieramy integracja łańcuchu dystrybucji z dostępem dla wielu firm w ramach jednego systemu oraz oczywiście tzw. magazyn konsygnacyjny (VMI – ang. Vendor Managed Inventory). Kluczowe Korzyści to:

- Optymalizacja Magazynu

- Obniżenie zapasów

- Zwiększenie dostępności produktów

- Lepsza rotacja

- Lepszy zwrot z inwestycji w zapas

DETAL

To najbardziej rozbudowany i zaawansowany moduł w 1BEAT. Odpowiada on za zaawansowane zarządzanie siecią detaliczną. Oprócz wyżej już wspomnianego mechanizmu Dynamicznego Zarządzania Buforami DBM (więcej w opisie „głębokość półki”) zawiera on specjalne rozwiązanie wspierające zarządzanie asortymentem na przestrzeni pojedynczych sklepów, wspiera tworzenie planogramów, wspiera zarządzanie promocjami, a także inteligentnie zarządza cyklem życia produktów w ramach środowiska typu omni-kanałowego. Dodatkowo System wspiera transfery nie rotujących produktów między sklepami. Kluczowe Korzyści to:

- Optymalizacja Magazynu

- Ograniczenie zapasów towarów wolno rotujących

- Zawsze dostępne produkty szybko rotujące

- Mniej braków w czasie promocji

- Mniej pozostałości po promocjach

- Asortyment dopasowany dla każdej lokalizacji

- Częstsze odświeżanie asortymentu

- Większa sprzedaż

- 6 problemów detalu – JEDNO rozwiązanie!

BUSINESS INTELIGENCE

To najnowszy moduł stworzony dla zarządów najlepszych firm. Umożliwia on bieżące monitorowanie wyników działalności operacyjnej poszczególnych działów / jednostek za pomocą holistycznych mierników o charakterze strategicznym dla firmy. U większości naszych klientów posiedzenie zarządu rozpoczyna się od przeglądu mierników z 1BEAT jako informacji strategicznej. Kluczowe Korzyści to:

- Lepsza kontrola działalności operacyjnej

- Możliwość szybszej reakcji na nadarzające się sytuacje problemowe

- Koncentracja pracy zarządu na mniejszej ilości celów strategicznych

Sub-Moduły Detalu:

GŁĘBOKOŚĆ PÓŁKI czyli Dynamiczne Zarządzanie Buforami DBM

W 1BEAT uzupełnianie zapasów odbywa się metodą ciągnioną (ang. PULL). Kluczowy mechanizm logiczny oraz technologiczny, na którym się opiera ten moduł to wcześniej wspominany DBM (ang. Dynamic Buffer Management), czyli Dynamiczne Zarządzanie Buforami. 1BEAT podpowiada ile którego indeksu trzymać w każdej lokalizacji magazynowej lub detalicznej. Uwzględnia przy tym zarówno zmiany dostępności (np. czas dostawy) jak i popytu w danej lokalizacji. Kluczowy wyróżnik to jest fakt, że zamiast przeglądać ten poziom 1 raz na kilka tygodni/miesięcy, DBM każdego dnia sprawdza czy poziom zapasów nie wymaga korekty. Czyli np. przy sieci detalicznej 1000 aptek x 1500 leków = udziela 1,5 mln odpowiedzi dziennie. I przy dystrybucji 20 000 towarów x 20 magazynów = udziela 400 000 odpowiedzi dziennie. Oczywiście nieuchronnym efektem wykorzystania tego modułu jest elastyczne dopasowanie poziomu zapasów do popytu rynkowego i podaży/dostępności produktów – czyli optymalizacja magazynu. Najpiękniejsze jest to, że zamiast żmudnego procesu przeglądu zapasów realizowanego przez całe działy 1BEAT umożliwia automatyzację co najmniej 95% decyzji i w większości środowisk może być docelowo (po pełnym wdrożeniu) obsługiwana przez 1 osobę. Mechanizm ten stanowi kluczowy element Modułów Zaopatrzenia, Dystrybucji oraz Detalu. Kluczowe Korzyści to:

- Optymalizacja Magazynu

- Automatyzacja procesu uzupełniania zapasów

- Obniżanie Zapasów

- Zwiększamy dostępność produktów

SZEROKOŚĆ PÓŁKI

W detalu kluczowym pytaniem jest też jakie produkty trzymać w danym sklepie. Mamy specjalny mechanizm, który odpowiada na to pytanie poprzez analizę każdej grupy/kategorii i podpowiadanie kiedy należy dołożyć produkt, oraz jaki (w oparciu o doświadczenie z innych podobnych sklepów) a także kiedy należy usunąć produkt i jaki. To pozwala maksymalizować rentowność w ramach określonego poziomu inwestycji w zapas. Jednocześnie wspieramy zarządzanie przestrzenią czyli maksymalizujemy rentowność w ramach dostępnej przestrzeni półkowej. Wspieramy także rozsądną alokację towaru gdy mamy niedostateczną jego ilość. W końcu inteligentnie uzupełniamy luki w asortymencie (np. w rozmiarówce). Kluczowe Korzyści to:

- Optymalizacja asortymentu

- Rośnie sprzedaż

- Rośnie rotacja zapasów

- Rośnie zwrot z inwestycji (ROI) utrzymywanych zapasów

PROMOCJE i SEZONOWOŚĆ

W detalu jednym z największych wyzwań jest zmienność wynikająca z sezonowości oraz z licznych promocji. Oba te obszary wspieramy na poziomie zarówno zapewnienia odpowiedniej dostępności na początku promocji/sezonu, szybkiego dopasowania poziomu zapasów w czasie promocji/sezonu (tu ponownie działa mechanizm Dynamicznego Zarządzania Buforami DBM) oraz takiego zarządzanie zapasem aby na koniec promocji/sezonu nie został zbędny nadmierny zapas. Kluczowe Korzyści to:

- Optymalizacja Magazynu

- Mniej braków w czasie promocji

- Obniżanie zbędnych zapasów po promocji

- Mniej braków w czasie wysokiego sezonu

- Obniżanie zbędnych zapasów w czasie niskiego sezonu

CYKL ŻYCIA czyli DPLM

Tu kluczowym elementem jest mechanizm DPLM (ang. Dynamic Product Lifecycle Management), czyli dynamiczne zarządzanie cyklem życia produktu. Dopasowujemy politykę zarządzania zapasem do tego na jakim etapie cyklu życia produktu jest dany produkt. Wspieramy zarówno proces rotacji zapasów, konsolidacji zapasów jak i wyprzedaży zapasów. Podpowiadamy kiedy i jak należy dane zapasy wycofać i przesunąć do innej lokalizacji. Podpowiadamy gdzie wobec rozsądnej sprzedaży warto skonsolidować zapasy. Analizujemy krzywą życia każdego produktu i mówimy kiedy należy go pilnie wyprzedać bo cykl życia danego produktu dobiega końca. Kluczowe Korzyści to:

- Obniżanie nierotujących zapasów

- Mniej wyprzedaży

- Wykorzystanie nierotującego zapasu innych punktów sprzedaży jako źródło zaopatrzenia.

WPROWADZANIE NOWYCH PRODUKTÓW

Strategicznie wspieramy proces wprowadzania nowych produktów zarówno na poziomie pojedynczego punktu sprzedaży jak i na poziomie całej organizacji. Kluczowe Korzyści to:

- Mniejsze zapasy chybionych produktów

- Mniej braków „super” produktów

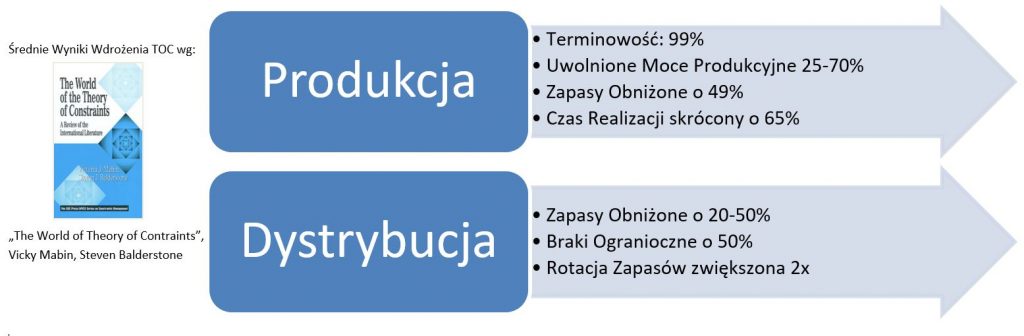

5. Średnie wyniki Wdrożenia TOC i przykładowe firmy stosujące 1Beat:

WYBRANI KLIENCI 1BEAT

6. Następny krok to ocenić przydatność 1Beat i rozwiązań Dynamicznego Zarządzania Buforami DBM (TOC dla dystrybucji)

Co zrobić jak to cię zainteresowało?

- ZAREZERWUJ SPOTKANIE Z EKSPERTEM (2h)

Prosimy o małą próbkę danych, Przyjeżdżamy na 2h spotkanie / telekonferencję i bez żadnych kosztów ekspercie 1Beat Polska podzielą się swoją wiedzą i doświadczeniem, przeglądając przesłane dane i wskazując obszary do poprawy.

OK, ale czy to się opłaca?

- ANALIZA SYMULACYJNA + WARSZTAT (2dni)

Pobieramy większą ilość danych, Przeprowadzamy analizę symulacyjną w trybie „Co, Jeżeli”. Przyjeżdżamy jako zespół 1Beat Polska na 2dniowy warsztat dla zarządu i kadry menadżerskiej. Przedstawiamy podstawowe założenia TOC, jak 1BEAT to wspiera oraz wyniki przeprowadzonej analizy. W efekcie wskazujemy obszary gdzie możliwa jest największa poprawa oraz przedstawiamy skalę korzyści możliwych do osiągnięcia dzięki wdrożeniu 1BEAT.

OK, ale jak ograniczyć ryzyko?

- PILOTAŻ

Wdrożymy 1BEAT na miarodajnym odcinku organizacji, BEZ konieczności zakupu aplikacji. Przy zachowaniu minimalnego ryzyka przekonujemy się jaka jest praktycznie osiągalna skala korzyści. Jednocześnie zespół 1Beat Polska uczy całej logiki TOC i sposobu działania 1BEAT. Zatem zanim podejmiesz ostateczną decyzję o wdrożeniu uzyskujesz już niemal 100% gwarancję sukcesu!!!

OK, ale kto będzie to wdrażał?

- ZESPÓŁ 1Beat Polska / Poland

Wdrożenie 1BEAT jest realizowane przez nasz zespół 1Beat Polska pod przywództwem Jacka Branasa i Pawła Schmidt, leaderów i wiodących ekspertów Instytutu Zarządzania Ograniczeniami TOC+. Dodatkowo mamy zapewnione znakomitego zaplecza technologicznego z siedziby firmy w Tel-Aviv. Dynamiczne Zarzadzanie Buforami (ang. Dynamic Buffer Management) to bardzo innowacyjne ale wciąż nieznane podejście w Polsce (Poland). O ile chcielibyście się dowiedzieć więcej lub rozpocząć niezobowiązujący proces analizy danych Państwa organizacji to koniecznie napiszcie do nas na: toc@toc.org.pl